Rozprawa doktorska

mgr. inż Bartosz Minorowicz

„Badania zastosowania stopu z magnetyczną pamięcią kształtu w przetworniku pozycjonującym”

Autor jest stypendystą w ramach Poddziałania 8.2.2 „Regionalne Strategie Innowacji”, Działania 8.2 „Transfer wiedzy”, Priorytetu VIII „Regionalne Kadry Gospodarki” Programu Operacyjnego Kapitał Ludzki współfinansowanego ze środków Europejskiego Funduszu Społecznego Unii Europejskiej i z budżetu państwa

1. Wstęp

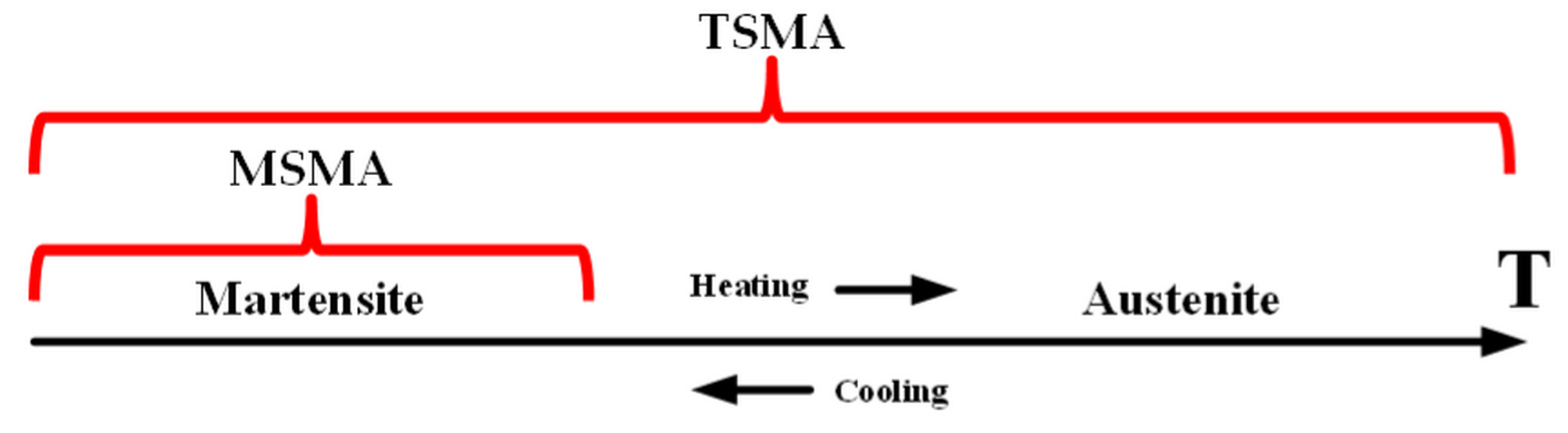

Materiały z pamięcią kształtu (shape memory alloys) znane są w nauce od połwy XX w., na początku lat 60 opracowano materiał o nazwie Nitinol o maksymalnym odkształceniu 8%. Stosowane są on powszechnie w technice i medycynie po dzień dzisiejszy. Pamięć kształtu w tych materiałach została zaprogramowana podczas procesu produkcji i jest ona wyzwalana poprzez podgrzanie materiału do temperatury, w której cały martenzyt przekształci się w austenit. Do momentu odkrycia przez Ullakko na MIT w USA, w 1996 efektu magnetycznej pamięci kształtu był to jedyny reprezentant tej grupy materiałów. Z tego powodu należy wprowadzić podział w grupie SMA na materiały aktywowane termiczne (TSMA – thermal shape memory alloys) oraz materiały aktywowane zewnętrznym polem magnetycznym (MSMA – magnetic shape memory alloys).

Rys. 1 Porównanie MSMA i TSMA

2. Badania

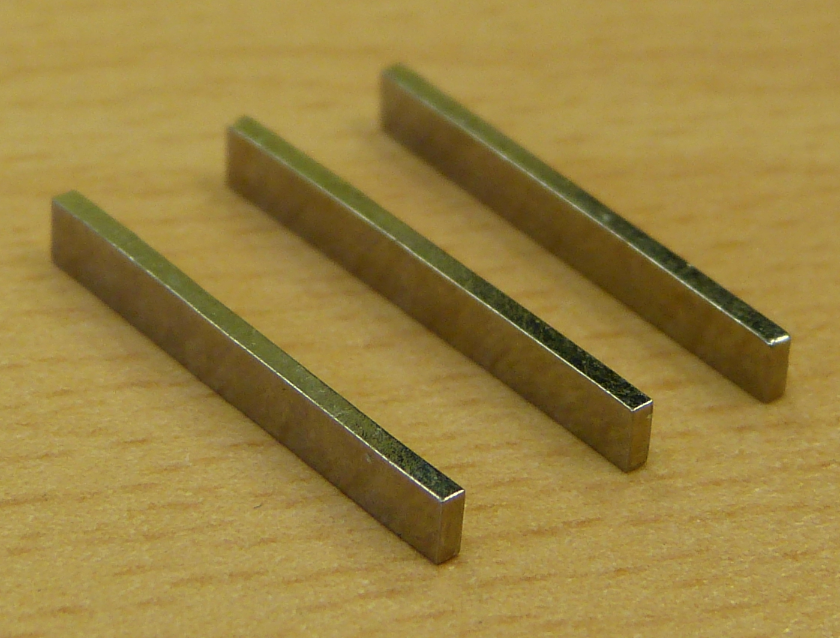

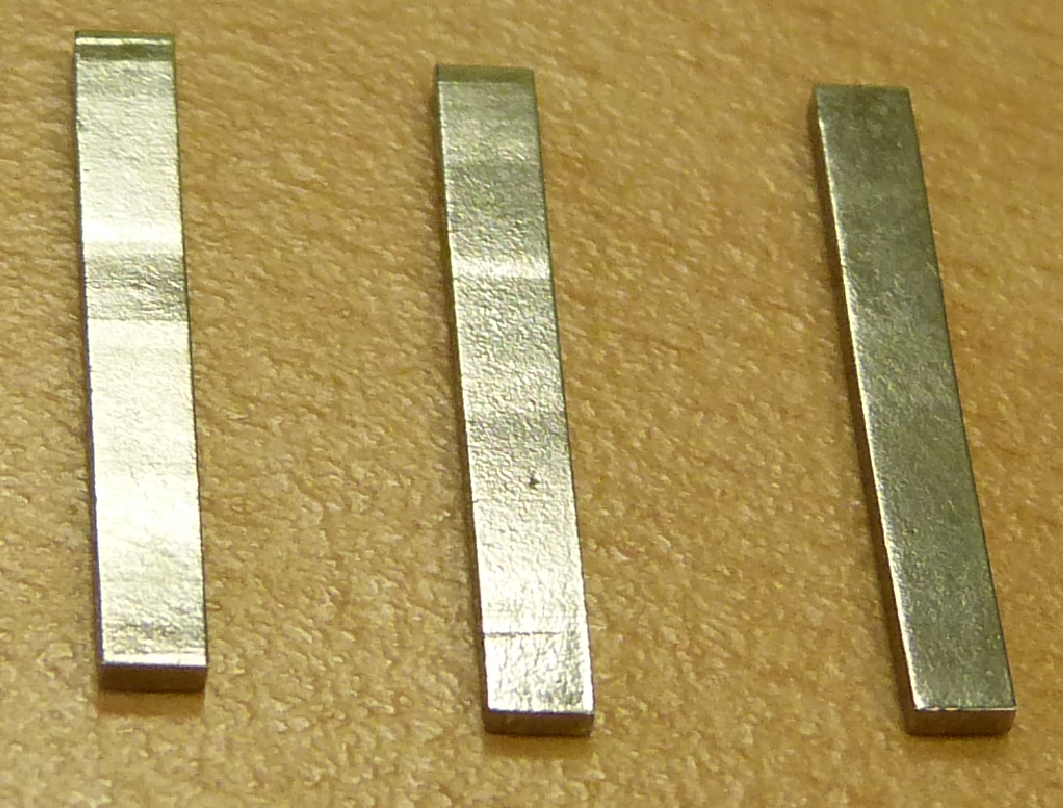

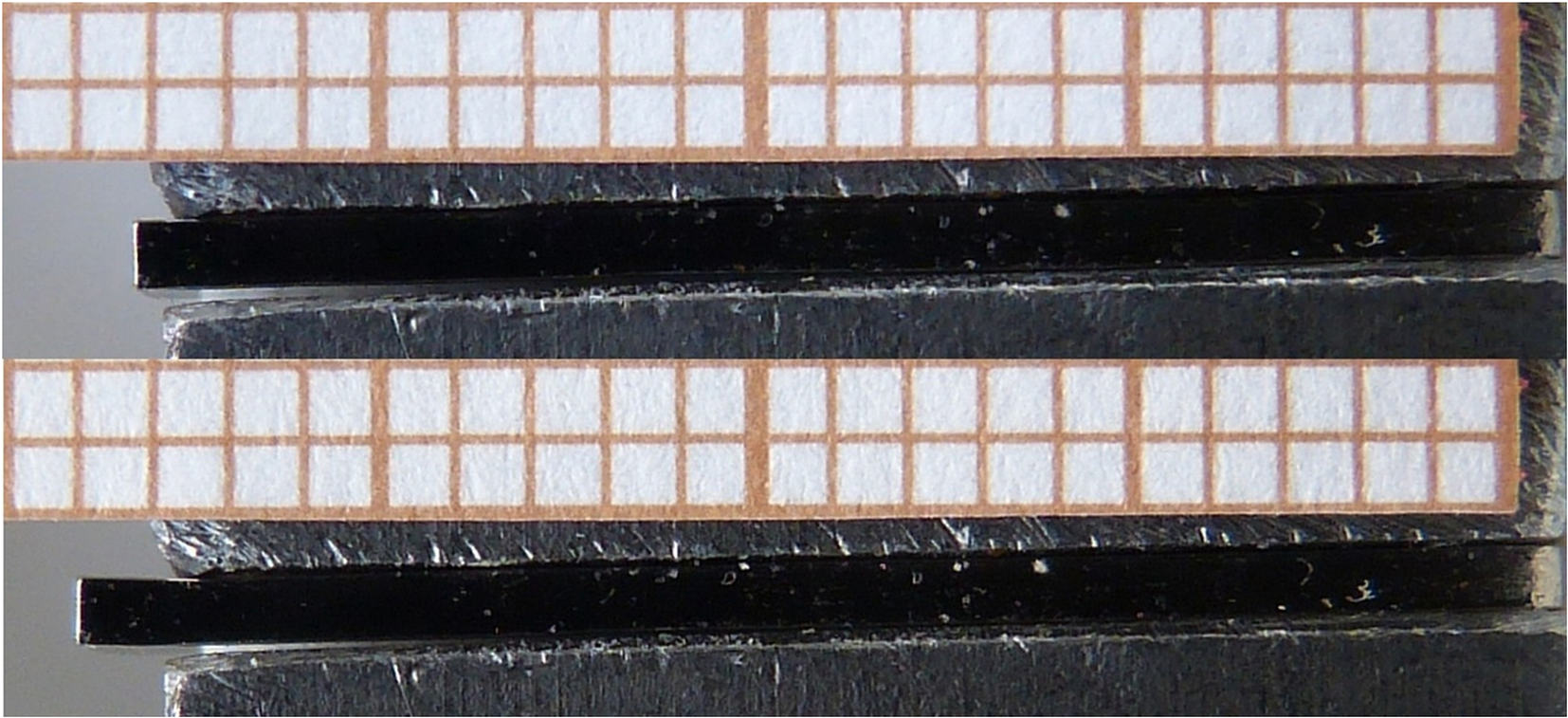

W celu przeprowadzenia badań i wyznaczenia podstawowych zależności zakupiono w fińskiej firmie Adaptamat prostopadłościenne płytki o wymiarach 1×2,5×20 [mm].

Rys. 2 Płytki MSMA – widok izometryczny

Rys. 3 Płytki MSMA – widok z góry

Rys. 4 Płytki MSM

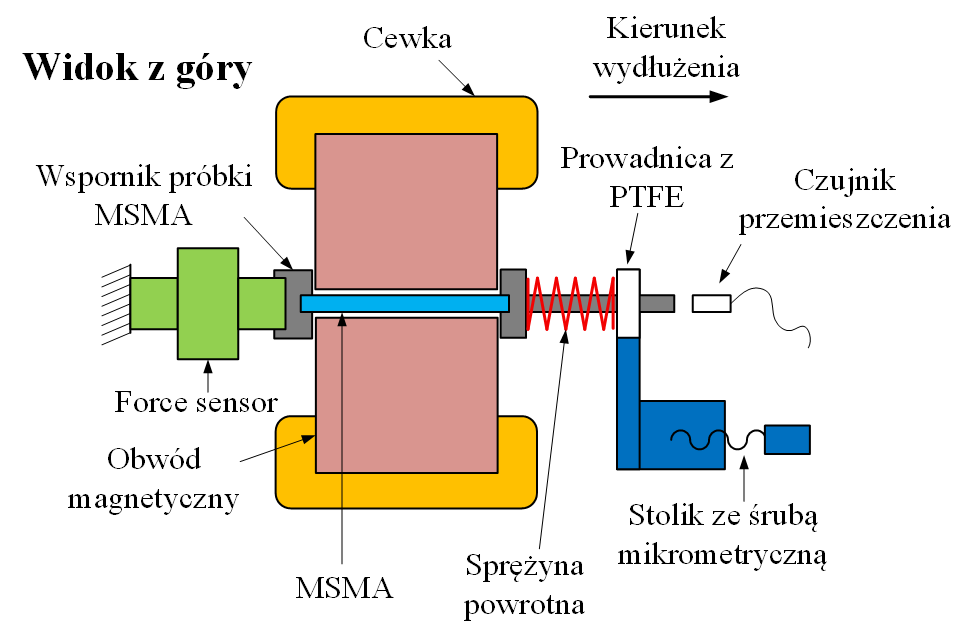

W celu wyznaczenia podstawowych parametrów i zależności zbudowano elektromagnetyczny przetwornik doświadczalno-pomiarowe. Sprężyna naciskowa zamontowana na stanowisku służy do wywierania siły na element MSMA, która powoduje jego powrót do pierwotnego kształtu po ustąpieniu działania pola magnetycznego. Wybór tego trybu pracy zmniejsza o około połowę wielkość siły generowanej przez płytkę MSMA. Zastosowanie stolika napędzanego śrubą mikrometryczną pozwala na uzyskanie wstępnej siły napinającej w zakresie od 0 do 6 [N], przy sztywności sprężyny naciskowej równej 0,43 [N/mm]. Wadą takiego rozwiązania jest przyrost siły ściskającej przy wydłużaniu się materiału. Sprężyna umieszczona jest na trzpieniu, który prowadzony jest w teflonowej tulei. Pozwala to na minimalizację tarcia, które mogłoby zakłócić wyniki pomiarów. Do pomiaru natężenia pola magnetycznego zastosowano specjalistyczną sondę z wbudowanym hallotronem, dodatkowo sonda wyposażona jest w korekcję temperaturową. Obwód magnetyczny zbudowany jest ze stali S235. Docelowo zostanie w miejsce stali zastosowane zostanie wyżarzone żelazo AMRMCO oraz blacha transformatorowa. Do wytworzenia pola magnetycznego w obwodzie zastosowano dwie cewki. Wydłużenie materiału rozpoczyna się przy indukcji magnetycznej około 0,15 [T], maksymalne wydłużenie uzyskiwane jest dla indukcji około 0,65 [T], następuje wtedy saturacja. W obliczeniach obwodu MSMA został potraktowany jako powietrze o µ=1, w rzeczywistości wartość ta zmienia się od 2 do 65 w stanie maksymalnego wydłużenia. Do pomiarów przemieszczenia użyto czujnika laserowego Fibieroptic, pomiar siły wykonano przetwornikiem HBM U9M o zakresie od -50 do 50N.

Rys. 5 Schemat ideowy przetwornika elektromagnetycznego

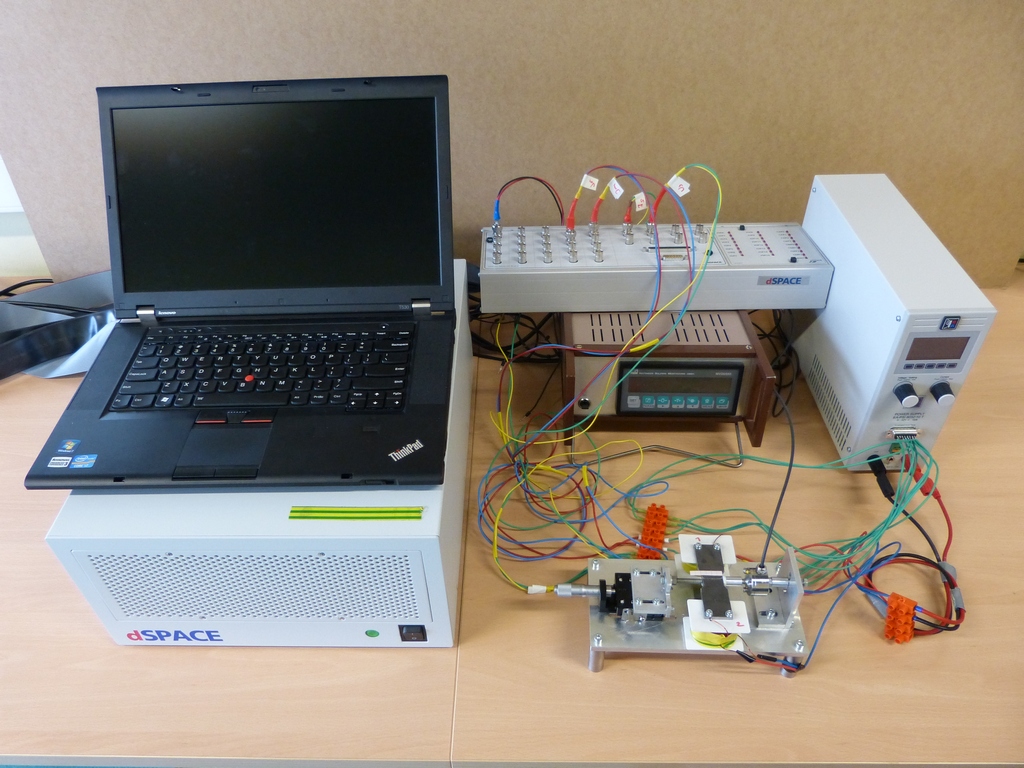

Rys. 6 Stanowisko badawcze z systemem dSPACE

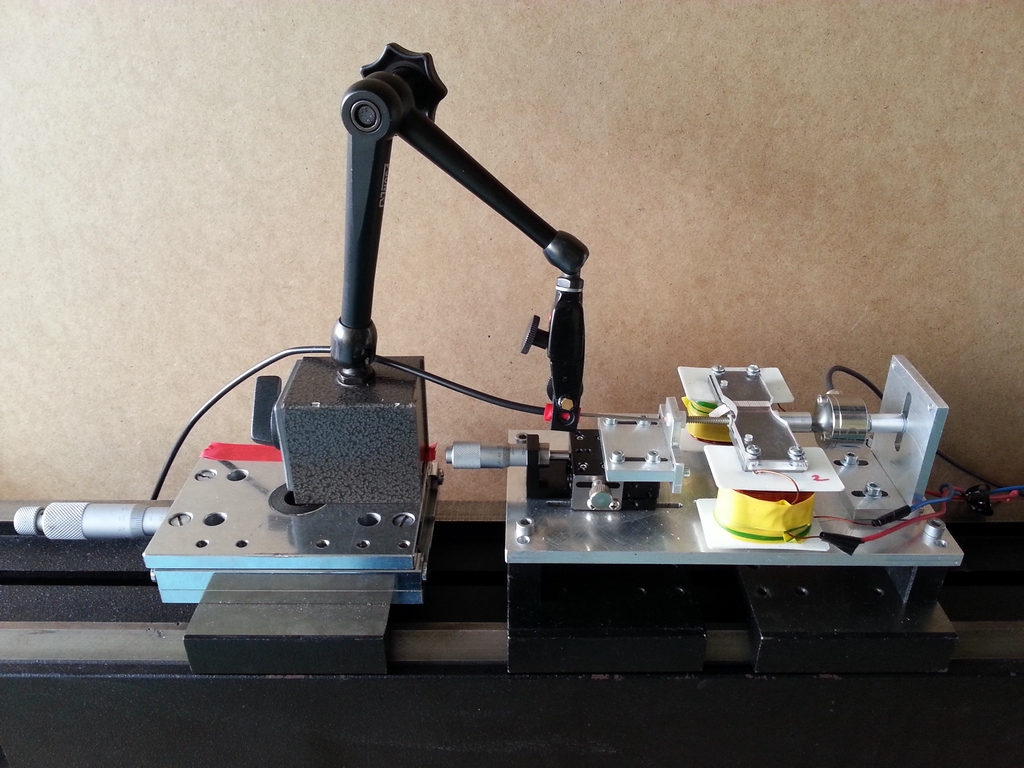

Rys. 7 Przetwornik podczas badań pozycjonowania

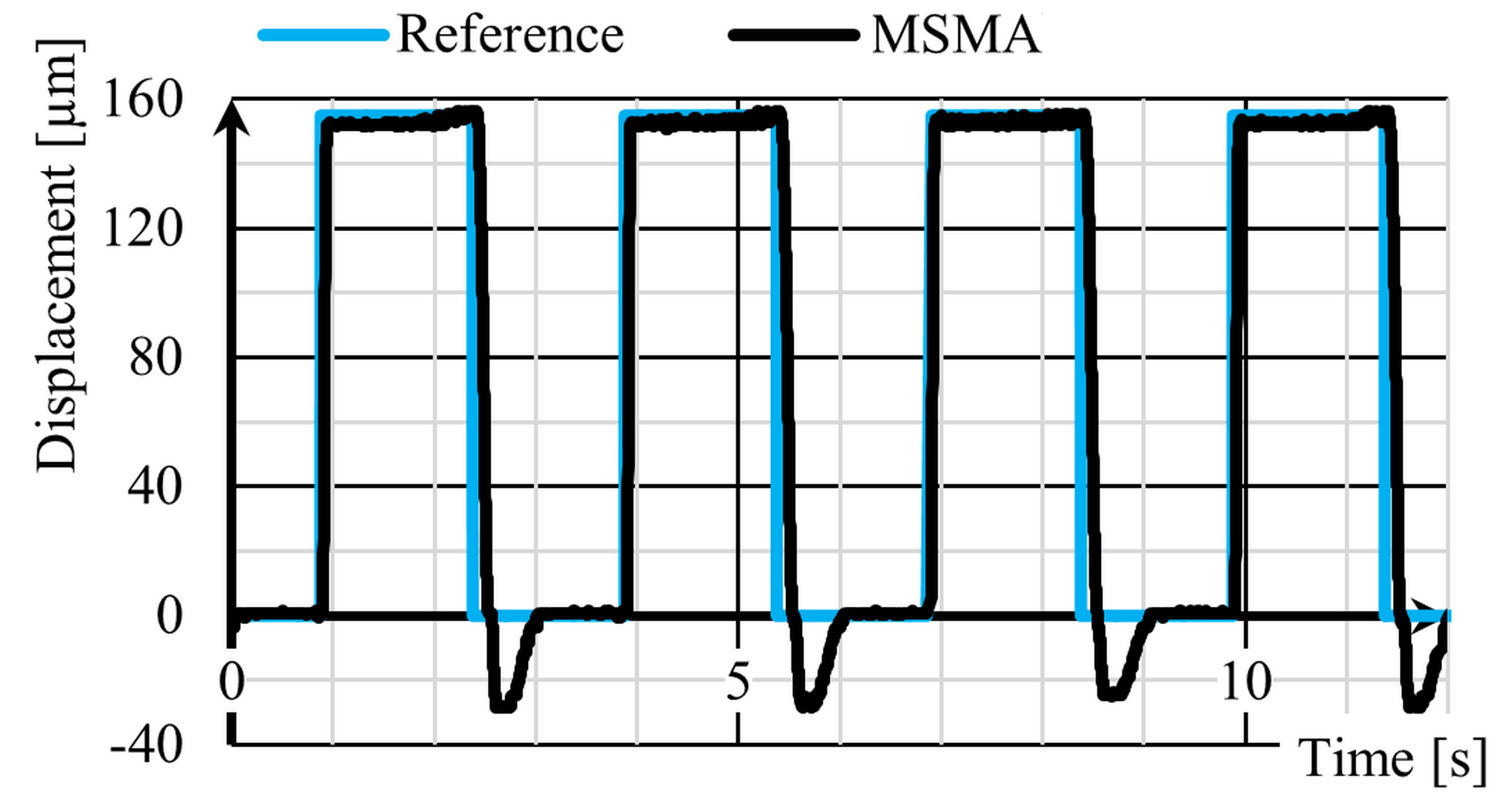

Rys. 8 Pozycjonowanie przy prostokątnej wielkości zadanej

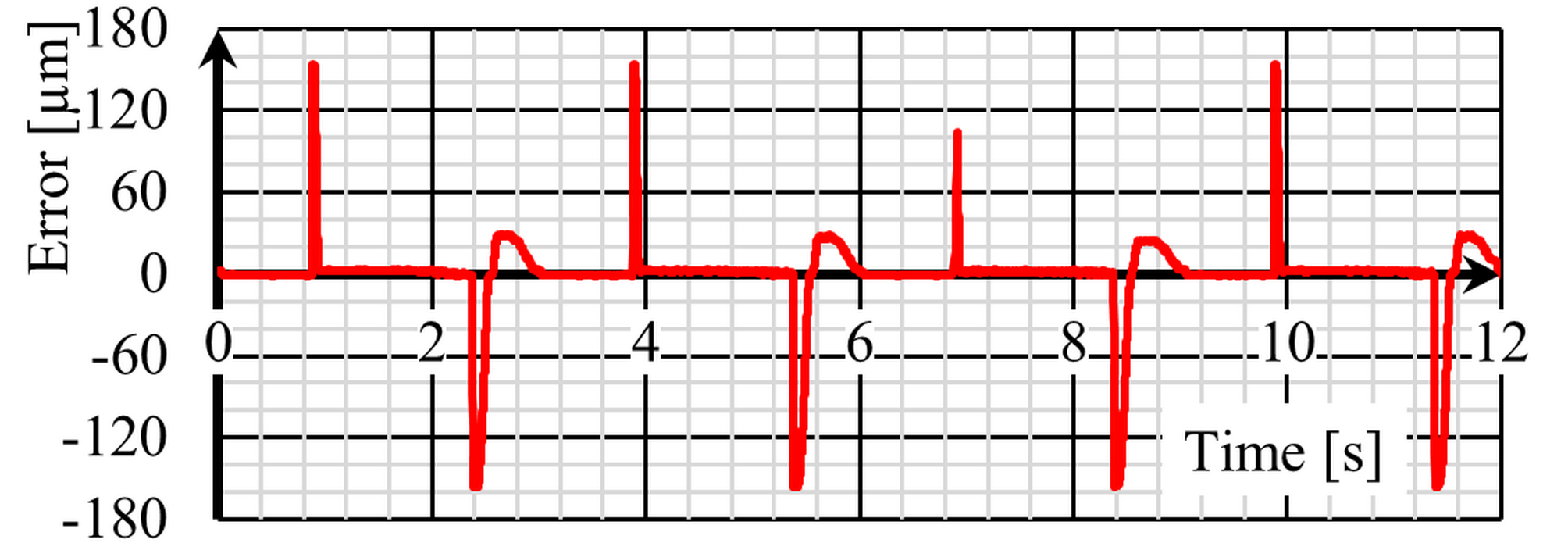

Rys. 9 Uchyb pozycjonowania ukazanego na rys. 8

Rys. 10 Wydłużenie maksymalne uzyskane w badaniach

Gif – zadany sygnał trójkątny

Gif – zadany sygnał prostokątny

Więcej informacji na stronach:

Adaptamat – producent materiałów MSM

Badania prowadzone w TU Braunschweig